|

傳統防腐蝕與抗生物汙垢技術複雜,現今工業所使用的保護塗層漆料,雖然已有良好的防腐蝕效果,但無法同時達到防腐蝕與抗生物汙垢的功效。中興大學薛涵宇副教授團隊創新研發的「雙層滑液注入顆粒薄層系統」,除了兼具防腐蝕與抗生物污垢的核心特色外,更將製程與成本大幅降低,達成環境友善、生物無害,更同時滿足各種不同使用環境的需求... |

|

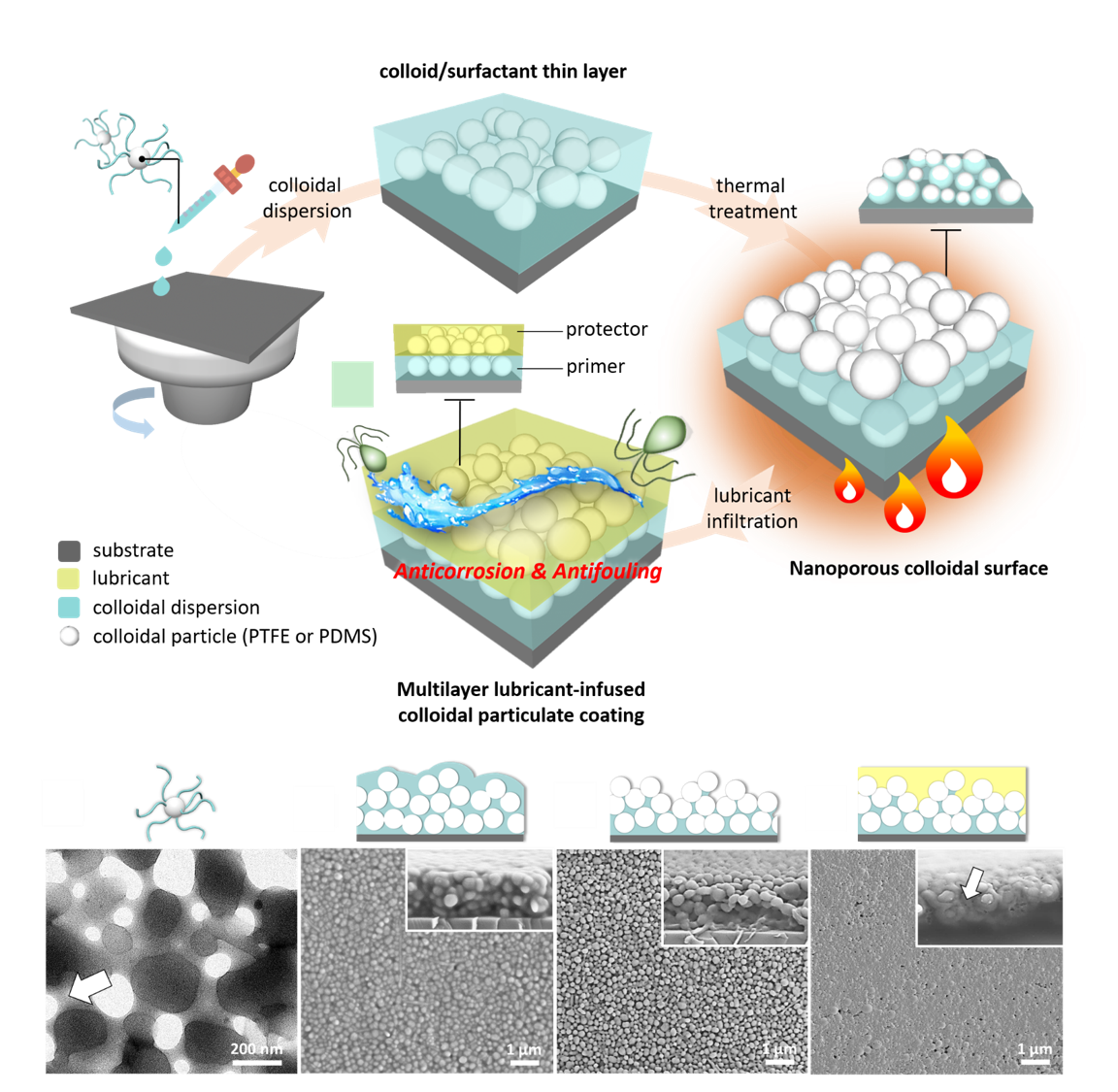

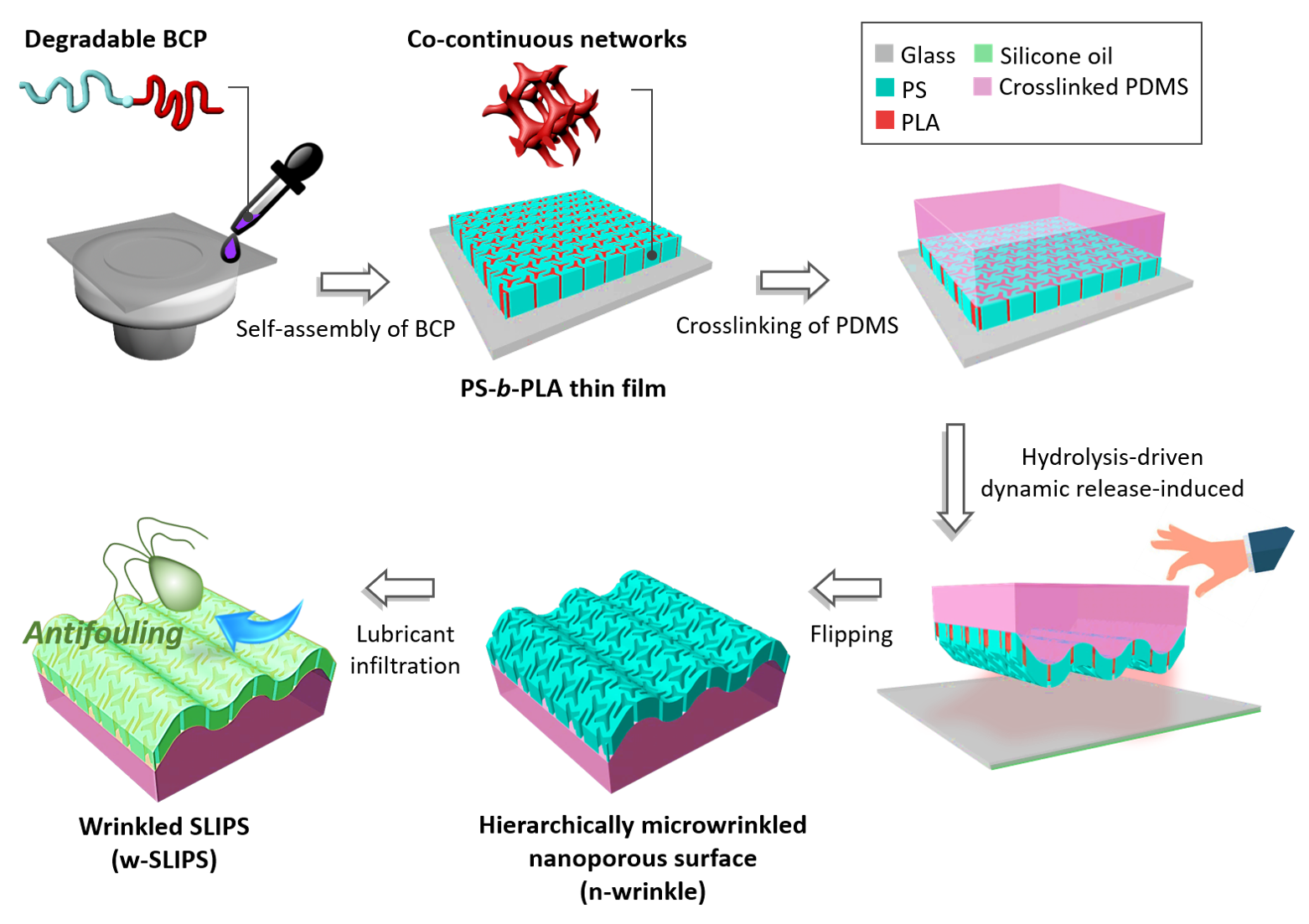

傳統防腐蝕與抗生物汙垢技術複雜,現今工業所使用的保護塗層漆料,雖然已有良好的防腐蝕效果,但無法同時達到防腐蝕與抗生物汙垢的功效。此外,市售漆料含大量重金屬粒子,累積於環境之中對於生態造成相當大的危害。開發金屬保護塗層,同時達到防腐蝕及抗生物附著功效的表面,是極具商業潛力也是極需解決的重要課題。為了解決生物汙垢帶來的影響,由汙垢生物附著機制得知,抑制器具表面形成生物膜,即可有效解決汙垢生物附著的問題。中興大學薛涵宇副教授團隊創新研發的「雙層滑液注入顆粒薄層系統」,除了兼具防腐蝕與抗生物污垢的核心特色外,更將製程與成本大幅降低,達成環境友善、生物無害,更同時滿足各種不同使用環境的需求。 雙層滑液注入顆粒薄層系統讓工業塗層塗佈不設限 目前的研究多以設計降低生物附著物體表面能力的塗層為主,利用水流等微弱的機械力造成剪切現象,使附著的生物受到外力而自行脫離,進而達到表面生物防治的效果,例如,利用微機電製程,像是微影蝕刻或雷射直寫,製備出各式微奈米尺度的表面結構來提供毛細力及潤滑液儲存的空間,進一步將潤滑液注入其中得到表面附著滑液之抗污結構。但現行製程需要高真空等嚴苛條件與特殊設備,其繁複的製孔步驟與昂貴的製造成本不利於大面積且大量的製作,限制了工業發展的應用。 中興大學薛涵宇副教授團隊為了有效的大面積應用與降低製程難度,藉由微胞化低表面能的高分子材料,製備奈米孔隙顆粒薄膜,並注入潤滑液所形成的雙層潤滑保護層。這個同時具備抗腐蝕、抗生物附著功效與世界首創的雙層滑液注入顆粒薄層系統應運而生。

降低技術門檻!雙層滑液注入顆粒薄層系統製程與塗佈僅需三步驟 而以潤滑液注入顆粒薄膜製備耐用且光滑的防腐蝕及抗汙雙層潤滑保護塗層核心製程與優勢如下: 1. 首先使用低表面能之高分子作為核心材料,例如聚四氟乙烯(PTFE)或聚二甲基矽氧烷(PDMS),結合界面活性劑進行微胞化分散液的配製,並將此分散液塗佈於基材表面形成微胞顆粒薄層。 此過程無須使用昂貴且對環境造成負擔的有機溶劑,也可透過界面活性劑的添加量及前軀體濃度來控制膠體粒子大小及顆粒薄層的厚度,使用噴塗、旋塗等手法可施作於大面積基材,增添未來應用的發展性。 2. 接著以熱處理方式促使核心材料周圍之界面活性劑流至底部,形成耐用之疏水顆粒薄層(第一層)。 此步驟使具有黏性的界面活性劑於顆粒與基板之間進行黏著,藉此提升此塗層與基板的機械強度。而表層裸露之核心顆粒則展現低表面能之疏水性質及化學穩定性。顆粒之間所產生奈米的孔隙,可提供毛細力牽制潤滑液,延長潤滑液之使用並作為潤滑液之儲存空間。 3. 最後於此含有奈米孔隙之顆粒表面灌注功能型潤滑液,例如氟素油、矽油、離子液體,形成光滑液體注入層(第二層),即完成雙層潤滑的顆粒保護塗層。 此外,這個塗層經實驗證實,在同時滿足耐用且有效的防腐蝕及抗生物附著的兩大需求下,更無須繁複製程及設備,以簡單的噴塗法即可施作於大面積材料,耐用、自修復、高透光性、抗冰凍、自清潔等特性將可廣泛應用於各類領域。

※系列報導: |

| ※本文由生策中心新創幫編輯群採訪撰寫(口述:中興大學薛涵宇副教授團隊 執筆:陳柏翔)。如有引用,請確實註明出處來源。 |

Copyright © 2012 - 2025 Research Center for Biotechnology and Medicine Policy (RBMP). All Rights Reserved